定襄环形锻件工业领域的核心基础件

2025-05-05

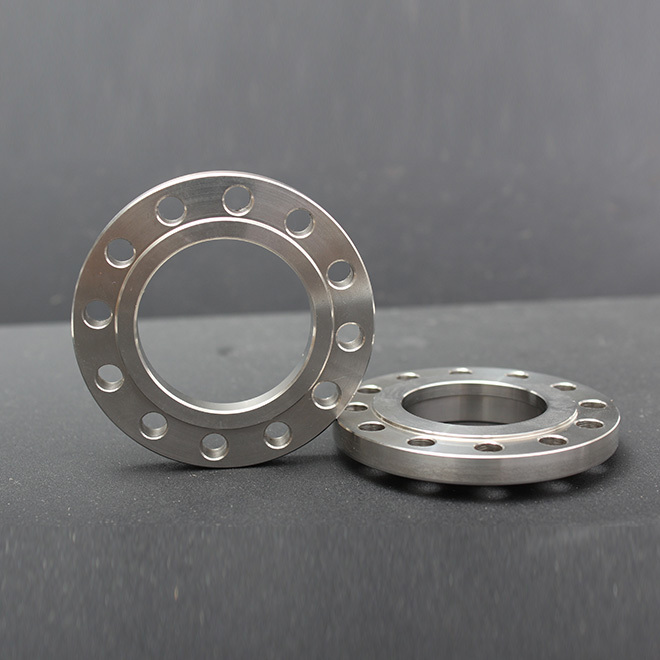

定襄环形锻件作为锻造行业的关键产品,通过金属坯料在压力作用下的塑性变形制成,具有高强度、高韧性和复杂结构成型能力,广泛应用于能源、交通、国防等核心领域。其生产流程涵盖材料选择、锻造工艺及质量检测,直接影响设备性能与安全性。

一、核心特性与制造工艺

材料选择

定襄环形锻件通常采用钢坯或合金钢坯,如50Mn、42CrMo等材料,根据用途需兼顾强度、韧性及耐腐蚀性。例如,核电设备中使用的18-8奥氏不锈钢,需满足高温高压及强辐射环境要求。

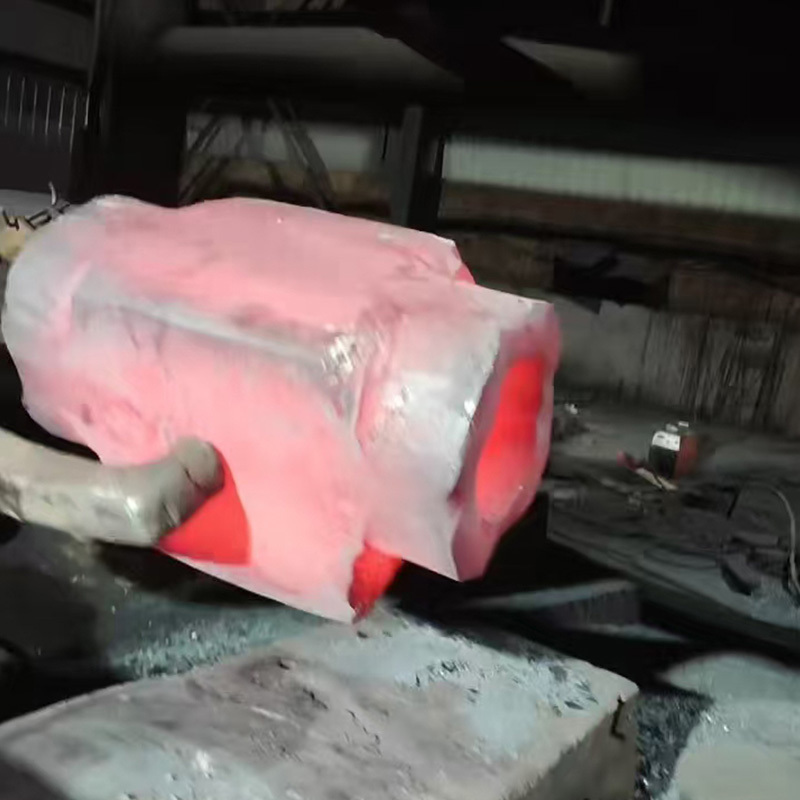

锻造工艺

锻造过程包含加热、墩粗、拔长、冲孔及扩孔等工序。自由锻造中,马杠扩孔通过局部加载实现环形坯料沿圆周方向的塑性变形;辗环工艺则利用辗环机实现连续局部成型,具有工具旋转、变形连续的特点,可显著提升材料利用率和生产效率。

质量检测

锻件需通过超声波探伤、机械性能试验(屈服、抗拉、冲击测试)及金相检测等多道工序,确保内部无裂纹、组织均匀。例如,核电环形锻件需达到国标Ⅰ级标准,满足核安全规范。

二、应用领域与典型案例

能源与重型机械

在风力发电机中,环形锻件用于制造轮毂、主轴等核心部件,需承受复杂载荷;石油钻井设备中,锻件用于井架、转盘等高强度结构件,确保极端工况下的可靠性。

汽车与轨道交通

发动机曲轴、变速器齿轮等关键部件采用环形锻件,通过精密锻造提升疲劳寿命;高铁转向架中的环形锻件需满足高速运行下的动态稳定性要求。

航空航天

飞机涡轮盘、火箭发动机机匣等部件采用环形锻件,材料需具备轻量化、耐高温特性。例如,某型航空发动机涡轮盘通过粉末冶金与锻造复合工艺,实现强度提升20%。

船舶与海洋工程

船舶推进轴系、海洋平台桩腿等大型锻件需承受海水腐蚀与交变载荷,采用高纯净度合金钢并通过热处理优化组织,延长使用寿命。

三、技术挑战与发展趋势

材料创新

开发高强韧、耐高温合金材料,如钛铝合金、镍基高温合金,满足航空航天及核电领域极端工况需求。

工艺优化

推广数字化锻造技术,通过有限元模拟优化锻造参数,减少材料浪费;发展近净成形工艺,降低后续加工成本。

智能制造

引入工业机器人与自动化生产线,实现锻造过程实时监控与自适应调整,提升产品质量一致性。

关键词:

相关资讯

2025-06-05

2025-05-30

2025-05-26